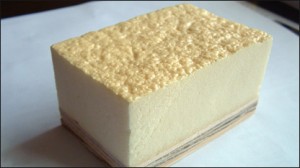

폴리우레탄 폼은 고분자 중합체입니다.폴리우레탄과 폴리에테르를 전문적으로 혼합하여 만든 제품입니다.지금까지 시장에는 연질 폼과 경질 폼의 두 가지 유형이 있습니다.그 중 경질 발포체는 폐쇄 기포 구조이고 연질 발포체는 개방 기포 구조입니다.다른 구조에는 다른 적용 분야가 있습니다.

T그는 폴리우레탄 폼의 기능

폴리우레탄 폼은 완충 역할을 할 수 있습니다.경질폼이든 연질폼이든 재질이 좋고 완충이 가능합니다.물론 차음 효과도 있을 수 있으며 일부 분야에서는 일부 소리를 아주 잘 분리하는 데 사용할 수 있습니다.열전도율이 낮고 단열성능이 좋습니다.폴리우레탄 폼의 경질 폼에는 단열 및 방수 기능을 가진 소재가 있어 열전도율을 최소화합니다.일부 분야에서는 이러한 낮은 열전도율 발포제가 필요하며 다른 접착제는 실제로 사용하기에 적합하지 않습니다.

그만큼신청폴리우레탄 폼

에너지 절약 및 환경 보호.충전제로서 틈을 완전히 메울 수 있으며 접착 성능을 얻을 수 있습니다.경화 후에는 단단히 붙을 수 있고 긴 서비스 수명을 갖습니다.

압축 및 충격 방지.폴리우레탄 폼이 완전히 경화되면 균열, 부식 및 박리가 없습니다.그것은 광범위한 응용 프로그램과 광범위한 용도를 가지고 있습니다.낮은 전도성, 우수한 내열성 및 보온성으로 신 에너지, 군수 산업, 의료, 항공, 선박, 전자, 자동차, 계기, 전원 공급 장치, 고속철도 등에 사용할 수 있습니다.전자, 전원 및 기타 분야에 사용되며 고온 환경에 효과적으로 저항하고 단열 성능을 발휘할 수 있습니다.

방음 및 단열.폴리우레탄 폼이 완전히 경화되면 매우 방습 및 방수가 됩니다.어둡고 습한 환경에서도 문제가 없습니다.

폴리우레탄 폼의 일반적인 문제점 및 예방 조치

| 비정상적인 문제 | 가능한 원인들 | 예방 조치 |

| 새는 거품 |

| 1. 폼 플러그와 외부 배럴 폼 실리콘 링을 조정하여 폼 플러그와 배럴이 단단히 밀봉되었는지 확인합니다.2.발포 원액 비율을 조정합니다. |

| 거품 | 1. 거품이 너무 많다.2.발포 금형은 발포 중에 힘에 의해 헐거워지고 변형됩니다. | 1. 거품의 양을 조절하세요2.발포 금형 수리 또는 교체 |

| 액포 | 1. 거품의 양이 적습니다2.원액과 저발포제의 부적절한 비율3.발포 속도가 너무 빠르며, 4. 배럴에서 발포 액체의 흐름이 너무 깁니다. | 1. 거품의 양을 늘립니다2.비율을 조정3.발포 속도 조절 4. 주입구의 위치를 변경하거나 주입점을 높여 배럴의 기포액의 흐름을 줄입니다. |

| 끈적이지 않는 | 1. 내부 탱크2 표면에 오일이 묻어 있습니다.내부 라이너 또는 외과 내벽의 표면 평활도가 너무 높고 거품 액체의 접착력이 좋지 않습니다3.주변 온도가 너무 낮고 원액, 금형, 배럴 및 쉘의 표면 온도가 너무 낮습니다. | 1. 알코올 2로 기름 얼룩을 닦습니다.라이너 또는 쉘 재료를 교체하거나 라이너의 표면 마감(쉘의 내벽)에 대한 요구 사항을 줄입니다.주변 온도를 높이고 발포 시스템을 예열하십시오. |

| 불균일 혼합물 | 1. 사출 압력이 너무 낮습니다2.원액이 너무 더럽거나 온도가 너무 낮고 흐름이 불안정합니다. | 1. 사출 압력을 높이고 흑백 재료의 혼합을 강화하십시오2.스톡 용액을 걸러내고 포밍 건 헤드를 정기적으로 청소하십시오.원액의 온도를 높입니다. |

| 수축 | 1. 원액의 부적절한 비율2.고르지 못한 혼합 | 1. 비율을 조정2.고르게 섞는다 |

| 고르지 않은 밀도 | 1. 고르지 못한 혼합 2. 배럴의 각 방향으로 거품 액체의 흐름이 너무 깁니다. | 1. 고르게 섞는다 |

| 흉한 모습 | 1. 숙성시간이 부족하다2.쉘 재료의 강도가 수축 및 변형하기에 충분하지 않습니다. | 1. 노화 시간 연장 2. 재료의 수축 저항 향상 |

게시 시간: 2022년 6월 23일